Соответственно ролики также с одной стороны гладкие, а с другой имеют треугольную проточку. Проточка на роликах и треугольный выступ на направляющей обеспечивают отсутствие бокового смещения ленточного транспортера.

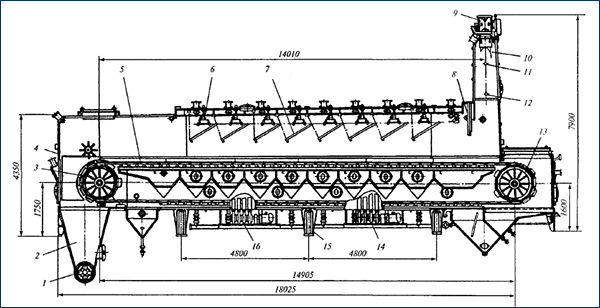

Вал с двумя ведущими звездочками жестко закреплен в хвостовой части аппарата, приводится во вращение в подшипниках от электродвигателя через вариатор, редуктор, цепную передачу и храповой механизм. Вариатор позволяет изменять бесступенчато скорость движения ленты в пределах от 2,5 до 5 м/ч. Движение ленты происходит непрерывно из-за включения в кинематическую схему привода храпового механизма. Вал с двумя ведомыми звездочками имеет подвижные подшипники, расположен в головной части экстрактора, где предусмотрено приспособление для натяжения цепей транспортера. Ленточный транспортер в экстракторе установлен не строго горизонтально. Ось ведущих звездочек расположена на 150 мм выше оси ведомых звездочек. Это препятствует стсканию бензина по поверхности слоя материала в выводной бункер 2.

Особенностью экстрактора ленточного типа является использование в рабочем процессе (транспортирование слоя экстрагируемого материала) только верхней ветви ленточного транспортера. Нижняя ветвь транспортера нерабочая, и в этой зоне лента подвергается вспомогательным операциям (очистке круглой щеткой и промывке частью мисцеллы из дозировочного бачка).

Под верхней ветвью ленты расположены десять мисцеллосборников, восемь из которых соединены с соответствующими насосами, которые объединены в два четырехкорпусных насоса 14. 16. Каждый из восьми центробежных отдельных насосов питает мисцеллой соответствующую форсунку 6.

Для обеспечения равномерного распределения орошающей мисцеллы по слою экстрагируемого материала, получения хорошей проницаемости слоя, устранения скопления расгворителя на верхней поверхности слоя экстрагируемого материала к крышке экстрактора на цепях подвешены грабельные рыхлители 7, которые прочесывают верхний слой материала.

Все рабочие органы экстрактора заключены в корпус экстрактора 4, который выполнен из листовой стали и швеллеров в виде коробчатой конструкции. В верхней части корпуса расположен загрузочный бункер 10, над которым имеется шлюзовой затвор 9 с индивидуальным электроприводом. Загрузочный бункер экстрактора имеет два ограничителя У1, 12 (верхний и нижний) флажкового типа. При этом также обеспечивается создание слоя материала, играющего роль затвора, препятствующего прорыву паров растворителя за пределы объема экстрактора. В нижней части загрузочного бункера расположен вертикальный регулировочный щибер 8, снабженный указателем, при помощи которого устанавливается определенная высота (0,8... 1,4 м) слоя материала.

В хвостовой части экстрактора снизу имеется разгрузочный бункер, который имеет сужающееся боковое сечение с расположенным в самом низу двусторонним лопастным шнеком У и шлюзовыми затворами. Корпус экстрактора установлен на опорах 15.

Экстрактор работает следующим образом. Экстрагируемый материал, подготовленный в виде лепестка, а также возможно в виде крупки, подается транспортером и после прохождения электромагнита через шлюзовой затвор поступает в загрузочный бункер, где автоматически поддерживается слой материала, опирающийся на ленту.

При движении ленты вместе с ней из загрузочного бункера транспортируется слой материала, высота которот ре1улируется шибером. На всем пути движения материала в рабочей зоне экстрактора на верхней ветви ленты происходит орошение слоя материала из восьми оросителей мисцеллой, концентрация которой последовательно увеличивается в противотоке. Свежий материал орошается крепкой мисцеллой, а материал в конце пути на ленте орошается чистым растворителем. |