| |

Линия производства пива. Оборудование для производства пива

![]() |

Линия

производства пива

Пластинчатая

охладительная установка

Бродильный

аппарат

Танки

Танки

лагерные

Танки для

дображивания

Бродильный

аппарат для ускоренного производства пива

Цилиндроконические

бродильные аппараты |

|

|

|

Линия производства пива. Пиво представляет собой слабоалкогольный

напиток.

Основным сырьем для приготовления пива являются

ячмень, хмель, вода, дрожжи. Кроме того, используют рис, сахар,

ферментные препараты.

Производство пива состоит из следующих основных процессов:

- Приготовление солода

- Приготовление и брожение сусла

- Выдержка пива

- Фильтрация

- Розлив пива

Линия производства пива. Приготовление солода начинают с замачивания и проращивания

ячменя. В процессе проращивания в ячмене накапливаются растворимые

вещества, ферменты. После проращивания солод поступает на сушку. В

результате получают солод светлый или темный, который используют для

приготовления светлого или темного пива.

Для приготовления сусла солод дробят и затирают с несоложенными

материалами и водой. Готовый затор фильтруют и получают сусло,

которое кипятят с хмелем. В охлажденное сусло вводят пивные дрожжи и

подвергают брожению. После выдержки пиво фильтруют и разливают в

потребительскую тару.

Выпускается светлое и темное пиво.

Для светлых

сортов пива характерны хорошо выраженные хмелевой вкус и хмелевая

горечь, для темных – солодовые аромат и вкус.

Пиво делится по цвету на светлое и темное, а по концентрации на

слабое с исходным суслом 5 %, среднее до 12% и крепкое свыше 14%. В

зависимости от способа брожения оно делится на пиво низового

брожения и пиво верхового брожения. В редких случаях встречается

пиво самопроизвольно сброженное.

• Концентраты пива и сусла.

В последнее время большое внимание уделяется производству пивных

концентратов. Их можно вырабатывать в период пониженного сбыта пива

и хранить очень долго; в период повышенного спроса на пиво их

разбавляют водой, карбонизируют и выпускают как обычное пиво.

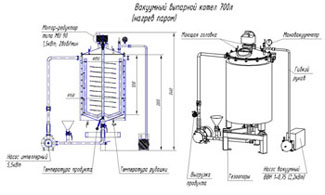

При производстве концентратов готовое пиво освобождают от воды

вымораживанием или специально отработанной вакуумной дистилляцией.

Оба способа связаны с определенными потерями экстракта и спирта.

При производстве пива из концентратов вкусовые различия

полученного пива незначительны. Некоторые дегустаторы принимают пиво

из концентратов за оригинальное.

Концентраты могут быть использованы в качестве добавки вместо

несоложенного сырья в процессе приготовления сусла обычным способом.

|

- Вальцовая дробилка

- Весы

- Бункер

- Магнитный сепаратор

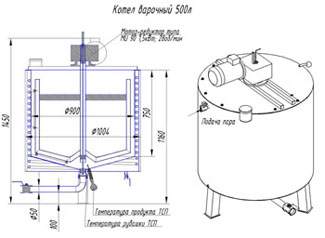

- Заторные аппараты

- Фильтрационный аппарат

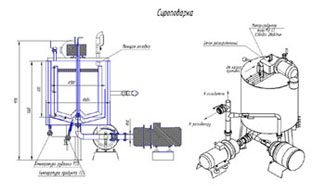

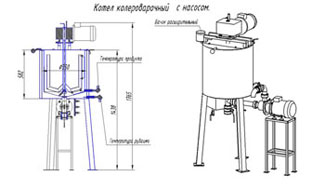

- Сусловарочный аппарат

- Хмелеотделитель

- Сборник горячего сусла

|

- Центробежный тарельчатый сепаратор

- Пластинчатый теплообменник

- Бродильные чаны

- Танки

- Сепаратор-осветлитель

- Фильтр

- Теплообменник

- Карбонизатор

|

Пластинчатая охладительная установка

Предназначена для охлаждения сусла перед

брожением и пива перед розливом. |

|

Установка состоит из собственно охладителя, пульта

управления, регулирующего клапана на рассольном трубопроводе и

теплопередающих пластин, изготовленных из нержавеющей стали.

Часть теплообменника, охлаждаемая одним теплоносителем и

состоящая из одного или нескольких пакетов, представляет собой

секцию.

Пластины разбиты на две секции, отделенные одна от другой

специальной плитой. В зависимости от наличия и расположения сквозных

отверстий на углах пластин в секциях создаются пакеты пластин с

одним направлением потока жидкости. |

|

|

Пластины прижимаются к стойке с помощью нажимной плиты и нажимных

устройств на направляющих. Горячее сусло из отстойного аппарата

насосом нагнетается в первую секцию, где охлаждается холодной водой

с 70 до 25 °С. Из секции водяного охлаждения сусло поступает во

вторую секцию, где охлаждается рассолом до 6...7 °С и выводится из

аппарата. Сусло движется двумя параллельными потоками между стойкой

и пластинами.

Охлаждающая жидкость двумя параллельными потоками движется

навстречу суслу между пластинами. Если за один проход между

пластинами сусло не успевает охладиться до определенной температуры,

то его пропускают через следующую группу пластин этого же

теплообменника.

На рисунке показаны в разрезе две пластины, между которыми

образуется зигзагообразный канал для жидкости. Пластина в верхней и

нижней частях имеет отверстия, которые в собранном виде образуют

каналы для притока и отвода теплообменивающихся жидкостей.

Полукруглые вырезы вверху и внизу пластины служат для установки

пластин на станине.

Уплотнение пластин создается резиновыми прокладками, приклеенными

по периферии пластин и вокруг отверстий для прохода жидкостей.

Пластины 1 используются для теплообменников производительностью до

5,0 м3/ч, пластины 2 — до 10,0 м3/ч, пластины

3 — для более высокой производительности. |

| Технические характеристики пластинчатых охладительных

установок |

| Наименование |

|

|

|

| Производительность, л/ч |

6 000 |

10 000 |

25 000 |

| Расход воды, м3/ч |

18 |

20 |

50 |

| Расход рассола, м3/ч |

30 |

| Габаритные размеры, мм |

1900 х 700 х 1200 |

1950 х 700 х 1200 |

2000 х 800 х 1530 |

| Масса, кг |

670 |

650 |

1200 |

| Стоимость, руб. |

|

|

| |

| Технические характеристики пластин

теплообменников |

|

1 |

2 |

3 |

| Площадь рабочей поверхности,

м3 |

0,145 |

0,198 |

0,43 |

| Число волн на пластине |

22 |

29 |

38 |

| Шаг волны, мм |

23 |

22,5 |

| Глубина волны, мм |

7 |

| Зазор между пластинами, мм |

2,8 |

| Ширина потока, мм |

270 |

| Диаметр угловых отверстий, мм |

67 |

| Габаритные размеры, мм |

800 х 225 х 1,2 |

1025 х 315 х 1,2 |

1170 х 416 х

1,2 | |

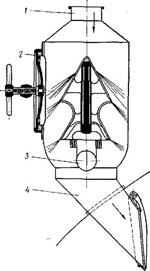

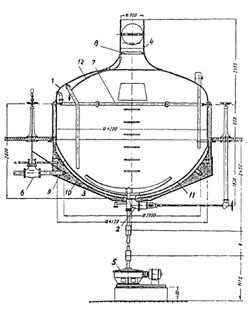

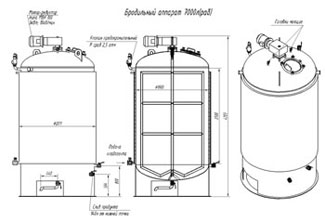

Бродильный аппарат

Представляет собой герметический

прямоугольный сосуд с закругленными углами стенок и

днища. |

|

Внутри аппарата имеется змеевик, по которому через отверстие

поступает рассол или охлажденная вода.

Аппарат имеет патрубок для сусла, пробку для слива остатков

сусла, люки и для мойки аппарата и патрубок для отвода диоксида

углерода. |

|

|

Аппараты подлежат обязательному защитному покрытию эпоксидными

смолами, спиртово-канифольным лаком, применяются полиэтиленовые

покрытия и др.

Прямоугольные бродильные аппараты наиболее полно используют

помещение бродильного цеха, заполняя всю его площадь, за исключением

необходимых для обслуживания проходов.

Полезная высота чанов

обычно принимается до 2 м. |

| Технические характеристики |

| Наименование |

|

| Полная вместимость, м3 |

15 |

| Диаметр охлаждающего змеевика, м |

0,05 |

| Диаметр суслопровода, м |

| Температура брожения, °С |

6 |

| Масса, кг |

2150 |

| Стоимость, руб. |

| |

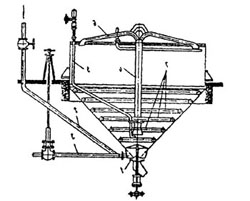

Танки

Танки предназначены для главного брожения

пивного сусла под давлением. |

|

Аппарат главного брожения представляет собой горизонтальный

цилиндрический сосуд со сферическими днищами, установленный на

четырех опорах.

Сверху аппарат имеет воздухоотводящую трубку, служащую для

контроля за процессом брожения сусла. На одном из днищ имеются люк с

крышкой и кран для подачи и спуска сусла. |

Аппарат главного брожения

пива |

|

Внутри танка располагается охлаждающий змеевик. Для отвода

углекислого газа имеется специальная арматура. Танки для брожения

изготовляются вместимостью 8...50 м3.

|

| Технические характеристики |

| Наименование |

|

| Полная вместимость, м3 |

10 |

| Внутренний диаметр, м |

2000 |

| Диаметр охлаждающего змеевика, м |

0,07 |

| Диаметр суслопровода, м |

| Температура брожения, °С |

4 |

| Давление в аппарате, МПа |

0,07 |

| Масса, кг |

540 |

| Стоимость, руб. |

| |

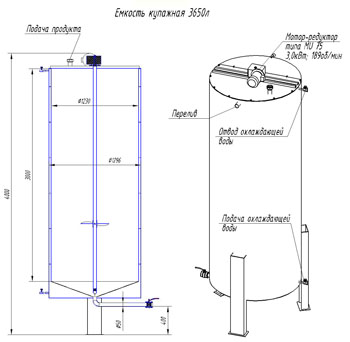

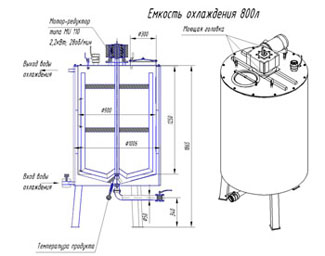

Танки

лагерные

Предназначены для дображивания, осветления молодого

пива и хранения фильтрованного пива под давлением до 0,07 МПа.

|

|

|

При соответствующем покрытии внутренних поверхностей танков

допускается хранение в них сахарного сиропа, вина и молока.

Аппарат для дображивания представляет собой горизонтальный

цилиндрический сосуд, состоящий из корпуса со сферическими днищами.

На днище находится люк для санитарной обработки танка. Для

наполнения танка и выхода продукта внизу расположен бронзовый кран.

Для отвода диоксида углерода служат специальная арматура и

шпунт-аппарат. Танк устанавливается на трех опорах. |

|

|

Танки для дображивания типа изготовляются вместимостью

8 ... 80 м3. Кроме горизонтальных танков

для дображивания молодого пива изготовляют вертикальные типа ТЛА

вместимостью 4 ... 9 м3. Для изготовления

бродильных аппаратов и танков для дображивания кроме углеродистой

листовой стали применяют листовой пищевой алюминий марок АО и А5 с

содержанием примесей не более 0,5 %, кислотостойкую сталь марки

XI8Н10Т.

Поверхность аппарата из алюминия и нержавеющей стали не

покрывается защитными покрытиями и легко очищается от загрязнений.

Алюминиевые аппараты при установке на чугунные опоры должны иметь

надежную изоляцию во избежание разрушения алюминия из-за

возникающего электрохимического процесса между металлами.

|

| Технические характеристики |

| Наименование |

|

| Полная вместимость, м3 |

10 |

| Внутренний диаметр, м |

1800 |

| Температура брожения, °С |

1 |

| Давление в аппарате, МПа |

0,7 |

| Масса, кг |

490 |

| Стоимость, руб. |

| |

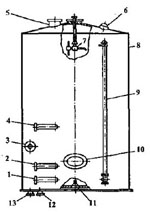

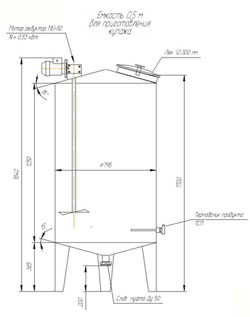

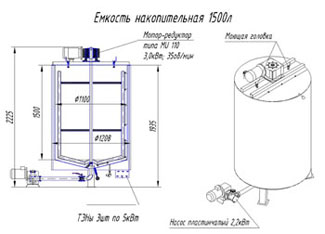

Танки для дображивания

Представляет собой цилиндрический

вертикальный сосуд с днищами сферической формы, состоящий из

корпуса, крана спускного, крестовины для крепления

шпунт-аппаратов, трубки воздуховода, крышки люка и пробного

крана. |

|

Танк при монтаже устанавливается на четырех опорах. Танки для

дображивания изготовляются вместимостью 8 ... 25 м3.

| Технические

характеристики |

|

|

| Наименование |

|

| Полная вместимость, м3 |

12,5 |

| Внутренний диаметр, м |

1800 |

| Температура брожения, °С |

1 |

| Давление в аппарате, МПа |

0,07 |

| Масса,кг |

580 |

| Стоимость, руб. |

| |

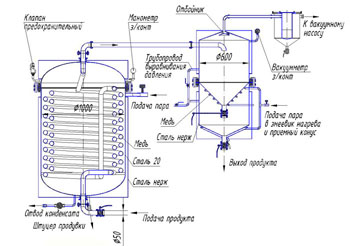

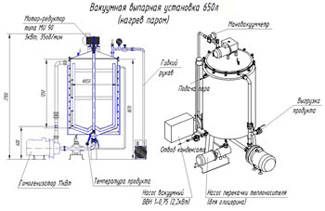

Бродильный аппарат для ускоренного производства пива

Бродильные аппараты предварительно дезинфицируют и стерилизуют, а

затем в них из аппарата подают охлажденное сусло. Температура

брожения светлых сортов пива 3...4 °С, темных 4...5 °С. |

|

|

Максимальная температура брожения 9 °С. Дрожжи низового брожения

готовят в аппарате чистой культуры, который также охлаждается

жидкостью, циркулирующей в наружном кожухе.

Зрелые дрожжи вытесняются из аппарата стерильным сжатым воздухом

или диоксидом углерода в аппарат для разведения дрожжей.

С наступлением брожения воздух полностью вытесняется диоксидом

углерода из бродильного аппарата и пространства над суслом в

атмосферу.

Диоксид углерода без примеси воздуха направляют в газомер, а

оттуда насосом перекачивают через очистительную батарею,

компримируют до 0,2...0,3 МПа и собирают в сборнике. |

|

|

После окончания брожения, когда дрожжи начинают оседать, конус

аппарата охлаждают, что ускоряет оседание дрожжей. Пиво в аппарате

находится под давлением 0,15 МПа, а дрожжи при этом уплотняются и

при открытии вентиля вытесняются в виде густой массы через резиновый

рукав в дрожжевую ванну.

Брожение 12%-ного сусла продолжается 8... 10 сут, затем следует

период созревания пива (3 сут) с биохимическим превращением ряда

веществ, присущих букету молодого пива.

Затем пиво медленно охлаждают до 1...0 °С и обрабатывают

(карбонизируют) диоксидом углерода под давлением 0,14 МПа в

течение 12 ч и следующие 12 ч выдерживают в покое для

оседания дрожжей и осветления. Под давлением 0,17 МПа пиво из

бродильного аппарата через фильтр подается на

розлив. |

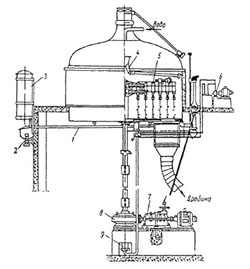

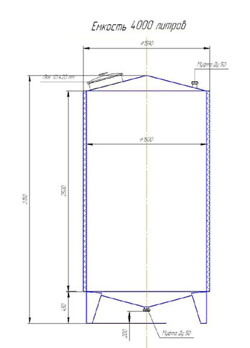

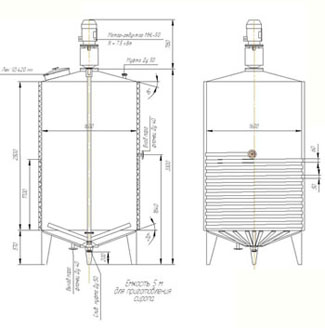

Цилиндроконические бродильные аппараты

Способ ускоренного получения Жигулевского пива в

цилиндроконических бродильных аппаратах (ЦКБА) состоит в том, что в

одном сосуде большого объема (от 100 до 1500 м3 и более)

с суточным заполнением его суслом (8...9 ° С) и дрожжами

совмещают две ступени: главное брожение и дображивание (как по

способу Натана), которые продолжаются в течение 14 сут вместо

положенных 28 для Жигулевского пива. |

|

|

Аппарат снабжен термометром сопротивления, моющей головкой,

краном для отбора, местом для крепления шпунт-аппарата,

гидрозатвором. С первым осветленным суслом (первая варка) в

коническую часть задают все семенные сильносбраживающие дрожжи (300

г на 1 гл сусла, влажность 75 %).

Вначале 50 % сусла аэрируют стерильным воздухом, что обеспечивает

содержание 4...6 мг О2 /мл сусла.

В течение первых двух суток поддерживается температура брожения

от 9 до 14 °С, которая сохраняется до достижения видимой

конечной степени сбраживания.

Температура регулируется тремя поясами выносных наружных рубашек

с хладагентом, охлажденным не более чем до минус 6 °С. При

достижении содержания сухих веществ в пиве 3,5...3,2 % аппарат

шпунтуется при избыточном давлении.

Окончание брожения определяют по прекращению дальнейшего снижения

массовой доли сухих веществ в пиве в течение 24 ч. Обычно на пятые

сутки достигается конечная массовая доля 2,2...2,5 % сухих веществ.

После этого хладагент подают в рубашку конуса для охлаждения и

образования плотного осадка дрожжей при температуре 0,5...1,5 °С.

В цилиндрической части температура 13... 14 °С сохраняется в

течение 6...7 сут. Эта же температура способствует восстановлению

диацетила в ацетоин. Затем температура пива (0,5...1,5 °С)

выравнивается рубашками во всей цилиндрической части ЦКБА. |

|

|

При этом шпунтовое давление в ЦКБА поддерживается равным

0,05...0,07 МПа в течение 6...7 сут. Через 10 сут с начала брожения

проводят первый съем дрожжей из штуцера конической части ЦКБА.

Перед осветлением пива проводят второй съем дрожжей, а затем пиво

подают на сепарирование и фильтрование. Дополнительное охлаждение

готового пива (2 °С) в сборниках проводят при 0,03...0,05 МПа,

выдерживают в течение 12...24 ч и разливают. С использованием ЦКБА

выпускают пиво с массовой долей сухих веществ в начальном сусле 11,

12 и 13 %.

Таким образом, в процессе брожения в ЦКБА благодаря большому

единичному объему аппарата, совмещению главного брожения и

дображивания в одном сосуде, использованию повышенных температуры

брожения и объема посевных дрожжей продолжительность процесса

сокращается примерно в два раза.

Наиболее экономично проводить брожение и дображивание пива

ускоренным способом в одном цилиндроконическом бродильном аппарате,

изготовленном из нержавеющей стали с полированной внутренней

поверхностью. Этот аппарат имеет четыре охлаждающие рубашки в

цилиндрической части и одну в конической. |

| Технические характеристики |

| Наименование |

|

|

|

| Полная вместимость, м3 |

30 |

50 |

95 |

| Рабочая вместимость, м3 |

25,5 |

42,5 |

80 |

| Площадь поверхности охлаждения,

м2 |

17,4 |

23,2 |

44,3 |

| Масса, кг |

5380 |

6490 |

11890 |

| Температура хладагента, °С |

-8 |

| Давление в аппарате, МПа |

0,7 |

| Давление в рубашках, МПа |

0,4 |

| Стоимость, руб. |

|

|

| | |

|