|

Оборудование для производства молока |

|

|

|

|

|

1. Пункт приема молока, производительностью 25000 л/час с охлаждением в потоке.

2. Емкостное оборудование для резервирования сырого молока.

3. Пастеризационно-охладительная установка молока производительностью 5000 л/час. |

|

|

Оборудование для производства молока. |

1. Пункт приема молока, производительностью 25000 л/час с охлаждением в потоке.

|

|

|

|

|

|

2. Емкостное оборудование для резервирования сырого молока.

|

|

|

|

|

|

3. Пастеризационно-охладительная установка молока производительностью 5000 л/час.

|

|

|

|

|

1.Назначение:

Прием и учет объема и охлаждения до температуры хранения принимаемого молока в потоке. |

|

|

2.Устройство:

Молоко насосом подается из автомолцистерны через фильтр в воздухоотделитель после в охладитель пластинчатый. Начальная температура молока определяется по термометру. Конечная температура молока на выходе из охладителя контролируется датчиком температуры типа ТС, показания, которого передаются на показывающий прибор с цифровой индикацией, установленный на лицевой панели пульта управления. При помощи регулятора потока, установленного перед охладителем, можно изменять кратность теплообмена между молоком и хладоносителем, регулируя тем самым температуру молока на выходе из охладителя. После охлаждения молоко проходя через счетчик, поступает на хранение в емкость резервирования, которая также оснащена датчиком контроля температуры продукта. В линии предусмотрена возможность циркуляционной мойки охладителя, емкости резервирования, насосов и трубопроводов продукта. Материал, применяемый для изготовления деталей оборудования соприкасающихся с продуктом нержавеющая сталь 12Х18Н10Т ГОСТ 5632-72 или аналогичная сталь зарубежных производителей. Наружные поверхности оборудования выполнены из нержавеющей стали. Единицы оборудования, входящие в линию, имеют сертификат соответствия. |

|

|

3.Состав оборудования :

Установка приемки и охлаждения молока производительностью 25 л/час представляет собой собранный на раме модуль, состоящей из:

- Насоса самовсасывающего 1шт.

- Фильтр тонкой очистки 4шт.

- Воздухоотделитель 1шт.

- Охладитель молока в потоке 1шт.

- Счетчик молока (при закачке из машины и при подаче на варку) 2шт.

- Переключатель потоков на резервуары 1шт.

- Насос центробежный самовсасывающий 1шт.

- Узел распределения молока рис 3. 1шт.

- Пульт управления 1шт.

- Установка аккумуляции холода (льдоаккамулятор) рис 2. 1шт.

- Трубопровода и Запорной арматуры в комплекте.

Все оборудование соединяется между собой гибкими рукавами, что обеспечивает высокую монтажную готовность и независимость расстановки оборудования от планировки помещений. |

|

|

3.Технические характеристики: |

|

|

|

п/п |

Параметр |

Ед. изм. |

Значение |

|

1 |

Размеры (габаритные) |

мм х мм х мм |

9000х3000х2700 |

|

2 |

Вес |

кг |

7500 |

|

3 |

Электроснабжение |

|

|

установленная мощность |

кВт |

30 |

|

|

питающее напряжение |

В |

380/220 ±5% |

|

|

частота питающего напряжения |

Гц |

50 ±1% |

|

|

электрическая сеть 5 проводная |

L1, L2, L3,N, PЕ |

|

4 |

Водоснабжение |

|

|

качество подаваемой воды |

В соответствии с ГОСТ 2874-82 |

|

|

расход воды |

м3/смену |

3 |

|

|

давление подаваемой воды |

Атм. |

от 0,5 до 2 |

|

|

температура подаваемой воды |

С |

любая |

|

5 |

Канализация |

|

|

скорость отвода стоков |

м3/час |

3,5 |

|

6 |

Климатические условия эксплуатации |

|

|

температура окружающей среды |

С |

от 5 и выше |

|

|

снеговой покров |

кг/м2 |

150 |

|

|

ветровой напор |

кг/м2 |

35 |

|

|

сейсмичность – не более |

баллов |

6 |

7 |

Время непрерывной приемки |

смена/час |

8 |

|

|

|

По установке аккумуляции холода (льдоаккамулятор).

Холодопроизводительность, кВт |

24,5 |

Продолжительность заморозки льда, час |

12,0 |

|

|

|

4.Преимущества:

- Глубокое охлаждение молока с +350 град С до +20 град С за 2-3 секунды.

- Сохранение качественных показателей продукта.

- Возможность сбора молока в автоцистерну, минуя промежуточную емкость.

- Увеличение сроков хранения и меньшее бактериальное обсеменение продукта.

- Высокая монтажная готовность.

- Механизация процессов мойки.

- Визуальный контроль температуры по цифровому прибору.

- Удобство обслуживания.

|

|

|

Емкостное оборудование для резервирования. |

|

|

1.Назначение:

Емкостное оборудование для резервирования предназначено для приема и хранение охлажденного продукта.

2.Устройство:

Применяемый материал для изготовления деталей, контактирующих с продуктом, AISI 304, 316, 321 и другие аналогичные 12Х18Н10Т и разрешенные к применению Минздравом РФ. Современная теплоизоляция, используемая в этих емкостях, эффективно обеспечивает сохранение температуры и имеет разрешение от Минздрава РФ к применению в пищевой промышленности. Емкости оборудованы моющими головками российского или импортного производства, изготовлены с мешалками любого типа. Для удобства обслуживания емкостей устанавливаются люки верхнего или бокового исполнения. Уплотнения, используемые в оборудовании, обеспечивают требуемую герметичность, долговечны и, при необходимости, легко заменяются. Устанавливаемые мотор-редуктора импортного производства сокращают время на обслуживание емкостей, обладают высокой надежностью и рассчитаны на длительный срок службы. По способу установки емкости могут быть горизонтальные или вертикальные на регулируемых опорах или на опорном кольце.

Для автоматизации технологических процессов и контроля, емкости могут быть укомплектованы :

Датчиками температуры, датчиками верхнего и нижнего уровня, съемными пробоотборни-

ками, датчиками уровня, трубками мерными, датчики гидростатического давления, датчи-

ками тензометрический, лестницами для обслуживания персонала, люками и.т.д. |

|

|

3.Технические характеристики: |

|

|

|

Обозначение |

АРМ-8* |

АРМ-10* |

Объем, м3 |

8,0 |

10,0 |

Перемешивающее устройство |

мешалка пропеллерного или рамного типа |

Частота вращения мешалки, об/мин |

1500 |

1500 |

Количество приводов, шт |

1 |

1 |

Мощность привода, кВт |

3,2 |

3,8 |

Длина, мм |

2130 |

2260 |

Ширина, мм |

2130 |

2260 |

Высота, мм |

3000 |

4050 |

Масса, кг |

1200 |

1500 |

|

|

|

Преимущества:

- Оптимальное решение автоматизации процессов;

- Автоматизация процессов мойки;

- Контроль температуры осуществляется по цифровому прибору;

- Удобство обслуживания;

- Надежность и долговечность;

- Современный дизайн.

|

|

|

|

|

|

Пастеризационно - охладительная установка молока. |

|

|

1. Назначение:

Паровая комбинированная трубчато-пластинчитая пастеризационно-охладительная автоматизированная установкапроизводительностью 5000 л/час, предназначена для пастеризации с последующим охлаждением молока в потоке, соков и других жидких пищевых продуктов. Пастеризация производится с помощью быстрого нагрева продукта в закрытом потоке и последующей выдержки(20-30сек.). После пастеризации продукт охлаждается до требуемой температуры. |

|

|

Комбинированная трубчато-пластинчатая пастеризационно – охладительная установка производительностью 5 000 л/час. |

|

|

|

|

|

2.Особенности конструкции установки:

- Все узлы и детали рам и арматуры выполнены из нержавеющей стали.

- В качестве термоизоляции применен высокоэффективный экологически чистый малогорючий материал, защищенный специальной обшивкой.

- Предусмотрен отвод для выхода продукта на гомогенизатор при соответствующей температуре.

- Применен выдерживатель трубчатого типа.

- Увеличенное сечение продуктопроводов (Dy 50).

- Заданная температура пастеризации поддерживается автоматически

- Производится автоматический возврат продукта в случае недопастеризации или понижения его уровня в приемном баке ниже допустимого.

- Производится автоматическая временная запись режима пастеризации и температуры продукта на выходе установки.

|

|

|

3. Основные технические характеристики установки: |

|

|

№ |

Продукт |

Молоко |

1 |

Производительность в час, л |

5000 |

2 |

Температура продукта на входе в аппарат, С |

4…6 |

3 |

Температура пастеризации (устанавливается), С |

82…105 |

4 |

Температура подачи продукта на сепаратор, С |

35…45 |

5 |

Температура подачи на гомогенизатор, С |

60…70 |

6 |

Температура выходящего продукта (регулируется), С |

6…10; 30…42 |

7 |

Время выдержки при температуре пастеризации, сек |

20-30 |

8 |

Коэффициент регенерации, % |

80…85 |

9 |

Теплоноситель |

Пар |

10 |

Давление пара перед приборами регулирования, МПа |

0,3…0,4 |

11 |

Расход пара для пастеризации, кг/ч |

220…250 |

12 |

Хладоноситель |

Ледяная вода |

13 |

Температура хладоносителя, поступающего на охлаждение, С |

0..2 |

14 |

Давление, МПа |

0,3…0,4 |

15 |

Кратность |

3 |

16 |

Сжатый воздух: |

|

17 |

Давление, МПа |

0,55…0,6 |

18 |

Расход, м3/час |

0,5…1,0 |

19 |

Размер резьбы патрубков подсоединения: |

|

20 |

Продукт (вход и выход из установки) |

Rd78х1/6" (Dу 50) |

21 |

Продукт (отводы на сепаратор-молокоочиститель, гомогенизатор) |

Rd78х1/6" (Dу 50) |

22 |

Теплоноситель (вход фланцевой / выход) |

Dу 50/ Труб. 1" |

23 |

Хладоноситель (вход и выход) |

Rd78х1/6" (Dу 50) |

24 |

Емкость приемного бака-балансера, л |

120 |

25 |

Габаритные размеры установки, мм |

4000х1700х2400 |

26 |

Масса, кг |

1300 |

27 |

Система автоматики |

Пневмоэлектрическая |

|

|

|

4. Состав установки: |

|

|

№п/п |

Наименование |

Кол-во, шт. |

1 |

Приемный бак продукта; |

1 |

2 |

Насос центробежный продукта; |

1 |

3 |

Пластинчатый теплообменник (секции регенерации, охлаждения и подогрева),

тип пластин АГ-2 клип (без клеевое соединение резины и пластины) |

1 |

4 |

Трубчатый теплообменник (секция пастеризации); |

1 |

5 |

Выдерживатель; |

1 |

6 |

Пульт управления установкой с термограммой |

1 |

7 |

Регулятор давления пара; |

1 |

8 |

Клапан регулирующий теплоносителя |

|

9 |

Фильтр паровой; |

1 |

10 |

Клапан пневматический перепускной; |

2 |

11 |

Кран трехходовой; |

3 |

12 |

Ограничитель потока (шайба); |

1 |

13 |

Конденсатоотводчик; |

1 |

14 |

Кран запорный; |

3 |

15 |

Термодатчики пульта; |

2 |

16 |

Клапан регулирующий для хладоносителя |

1 |

17 |

Манометры. |

3 |

18 |

Установка деаэрации |

1 |

|

|

|

Приборы контроля регулирования системы управления всех вариантов установок обеспечивает.

1. Автоматический возврат недопастеризованного продукта на повторную пастеризацию.

2. Автоматическое поддержание заданной температуры пастеризации.

3. Автоматический возврат в приемный бак:

а) недопастеризованного продукта (с возможностью отключения);

б) при понижении продукта ниже датчика нижнего уровня в приемном баке (с возможностью отключения).

4. Автоматическую временную запись температуры пастеризации продукта, отвода на сепаратор-очиститель и температуры на выходе из установки.

5. Световую индикацию рабочих режимов и звуковую сигнализацию аварийных режимов установки.

6. Световую индикацию уровня продукта в баке-балансере.

7. Возможность работы установки в автоматическом и ручном режимах.

Установка полностью собрана на раме из нержавеющей стали и полностью подключена электрически и механически, проверена на заводе на стенде. Пульт управления установкой располагается в шкафу из нержавеющей стали.

Все детали установки, контактирующие с продуктом, изготовлены из никелесодержащей нержавеющей стали марки 12Х18Н10Т (а также стали AISI 304) ГОСТ 5632-72 и резины марки 51-3050 ТУ 38-1051705-86, разрешенной Минздравом РФ для контакта с пищевыми жидкостями. Вся сварка установки выполнена в среде инертного газа с внутренним поддувом, что обеспечивает необходимые санитарные условия и устраняет риск загрязнения продукта на сварных соединениях.

Конструкция теплообменников и других элементов установки исключает возможность попадания в продукт во время работы через уплотнительные элементы не стерильных сервисных сред (вода, пар, воздух). |

|

|

Преимущества комбинированных трубчато-пластинчатых установок установок:

- Малые габариты.

- Высокий коэффициент теплопередачи, т.к. в качестве теплоносителя применяется насыщенный водяной пар, а не горячая вода.

- Высокая температура пастеризации продукта

- Возможность обрабатывать продукт при высоких давлениях, температурах и скоростях движения.

- В секции пастеризации нет «мертвых зон». Существенная скорость и турбулентный характер течения продукта не позволяет возникать локальным перегревам, а отложениям накапливаться.

- Возможность полностью исключить попадания одной среды в другую.

- Простота в обслуживании и эксплуатации, надежность и высокая долговечность

|

|

|

5. Конструктивные особенности основных узлов установок: |

|

|

|

Трубчатые регенеративные теплообменники:

-обладают высокой тепловой эффективностью;

-надежно теплоизолированны;

-исключают попадание сервисных сред или холодного продукта в обработанный;

-при необходимости легко поддаются разборке и чистке;

-содержат минимум простых резиновых уплотнений.

|

|

|

|

|

6.Автоматика управления установкой: |

|

|

полностью контролирует процессы подготовки установки к работе и работы на продукте;

-поддерживает стабильность технологических параметров;

-предотвращает выход недопастеризованного продукта на розлив (автоматический возврат);

-обеспечивает автоматический возврат продукта при понижении уровня в приемном баке ниже допустимого;

-производит автоматическую временную запись режима пастеризации и температуры продукта на выходе установки;

-обеспечивает световую индикацию рабочих и звуковую сигнализацию аварийных режимов установки;

-собрана на высококачественной элементной базе;

-имеет простую, легко читаемую панель управления. |

|

|

|

|

|

7. Исполнительное запорно-регулирующее оборудование:

|

|

|

|

-обеспечивает надежную и точную регулировку подачи пара в пастеризатор и отвод образующегося конденсата;

-обеспечивает управление и регулировку потоков продукта в системах установки.

|

|

|

|

|

8. Пневматический перепускной клапан продукта: |

|

|

|

|

|

9. Пневматический регулирующий клапан подачи пара в теплообменник

пастеризации: |

|

|

|

Регулятор температуры и запорный клапан пара теплообменника подогрева.

|

|

|

|

|

10. Насосное оборудование установок: |

|

|

|

Центробежнные насосы

|

|

|

|

|

|

|

|

|

Одновинтовые насосы :

создают высокое давление на входе в пастеризационный теплообменник;

оказывают минимальное воздействие на перекачиваемый продукт.

|

|

|

|

|

|

|

|

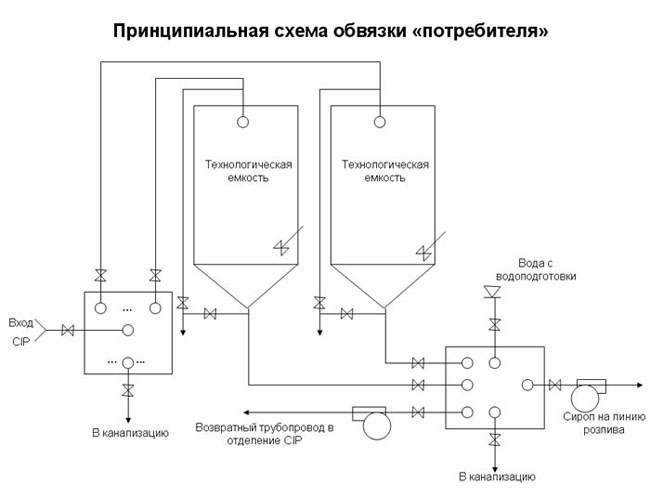

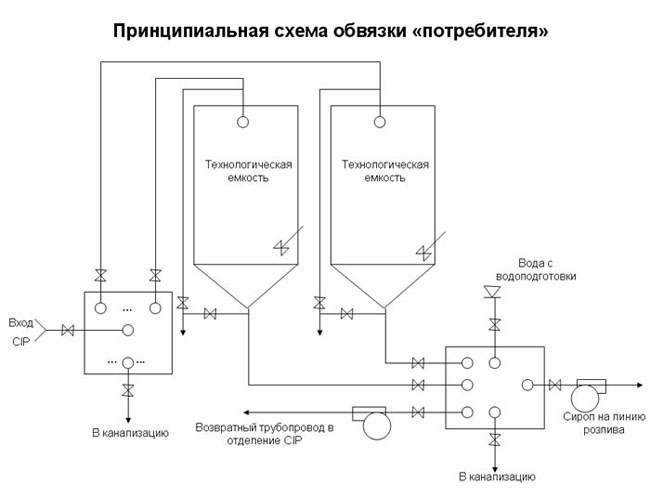

"СИП- мойка (GIP)" (от 100 до 30 000л) |

| Непосредственная промывка закрытых емкостей, трубопроводов невозможна в силу их конструктивных особенностей. Поэтому для этих целей применяются станции безразборной промывки, или СИП-мойки |

| Принцип работы СИП-мойки: Все без исключения СИП-мойки устроены по одному принципу и имеют общую схему работы. Промывка происходит с помощью прокачки через все оборудование специальных растворов. Их может быть несколько, для каждого имеется своя емкость и система подготовки. В процессе мойки контролируется температура и концентрация растворов, а также различные параметры установки. Обычно реализуется модульная компоновка, при которой один набор емкостей и дозаторов может подключаться к различным маршрутам-модулям. |

|

Станция СИП - мойки (GIP)

(делаем любые от 100 до 30 000л)

(как на основе 2, так и 3 емкостей) |

|

| |

|

Оборудование для станции СИП-мойки (GIP) (вариант ) |

№ |

Наименование |

|

кол-во |

|

1 |

Станция СИП-мойки, выполнена на единой раме, в соответствии с согласованной схемой размещения технологических емкостей на раме и утвержденной гидравлической схемой обвязки, включая 2000л двухслойные емкости с термоизоляцией 2шт (делаем и из 3 емкостей - одна под щелоч, вторая под моющий расвтор, третья под оборотную горячую воду): (Вертикальная цилиндрическая теплоизолированная /кроме верхней части/ емкость на ножках с коническим дном, предназначенная для приготовления рабочего раствора при температуре 90°С.

Укомплектована:

-термометром;

-переливной трубой;

-мерная трубка;

-входной трубой;

-выходным патрубком с установленным воронкогасителем;

-змеевик обогрева паром

-моющей головкой

-верхний люк ДУ 500

-патрубок подачи каустика /в емкости для каустика/ ),

система подачи концентрированного каустика из емкости с NaOH с подающим насосом /устойчив к воздействию концентрированного каустика при температуре до 40 град.Цельсия/, с контуром слива в канализацию, с контуром отвода конденсата, устройства контроля температуры на каждой емкости, насос 4-6атм, производительностью 35 м3/ч в комплекте с инвертором для подачи моющего раствора на "потребителя" /насос устойчив к воздействию каустика с концентрацией 3% при температуре 90 град.Цельсия/.Пульт управления, включая управление температурными режимами и насосами. |

2 емкости 1000л

3 емкости 1000л

2 емкости- 2000л

3 емкости 2000л

2 емкости 3000л

3 емкости 3000л |

1 |

|

|

|

|

|

|

|

| Гидравлическая схема обвязки системы СИП (без конструктивной детализации) |

|

| В зависимости от уровня оснащения СИП-мойки, промывка технологических линий возможна в ручном, полуавтоматическом и автоматическом режимах. |

| |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Все права защищены ©

Агромаш 2006г. |